Innovates your Parquet Production

TRAG -UND MITTELLAGEN

Tragschicht Herstellung

Die Herstellung der einzelnen Leisten für die Tragschichtmatten bzw. Mittellagenstränge basiert auf unserer Maschinenanlage zur Herstellung von Mosaikparkettlamellen. Die Linie kann auf verschiedene Dimensionen der einzelnen Lamellen eingestellt werden und bietet damit die optimale Basis für die Produktion der Mittel- oder Tragschicht-Leisten. Weitere Informationen zu den Arbeitsschritten sowie zu den einzelnen Maschinen können Sie den Seiten für Produktionsanlagen zur Herstellung von Mosaikparkett entnehmen.

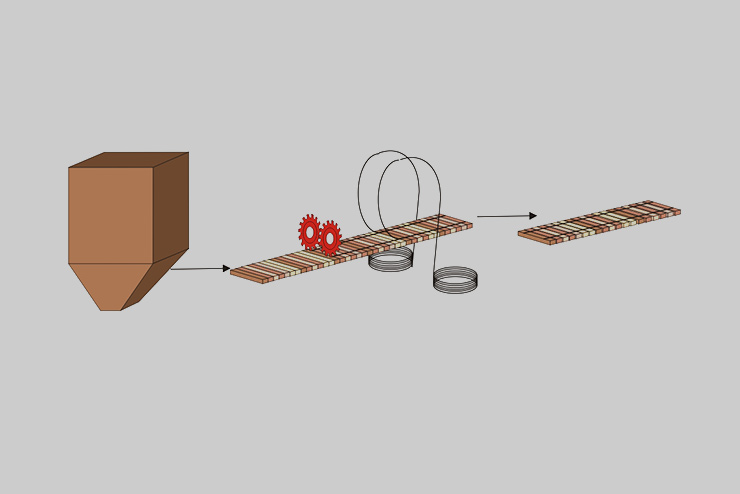

Nach dem Austragen aus dem Silo werden die Leisten zunächst parallel ausgerichtet und nebeneinander liegend auf ein Sortierband gefördert. Hier können Abfälle, Splitter und ungeeignete Leisten aussortiert werden. Geeignete Leisten werden direkt der Strangproduktion zugeführt. Alternativ zum Puffersilo besteht auch die Möglichkeit, die Sortierung direkt nach der Herstellung der Leisten durchzuführen. Die geeigneten Leisten werden dann in Magazin- Kästen zwischengepuffert. Über Entladestationen werden sie dann später der sogen. Drahtstrangmaschine zugeführt.

In bestimmten Fällen ist auch eine direkte Förderung der Leisten von der Vielblattsäge auf ein langes Sortierband möglich. Hier werden die Abfälle aussortiert und direkt in die Drahtstrangmaschine weitergeleitet. Dabei ist jedoch zu beachten, daß keine Pufferung möglich ist und die Leistung der Leistenproduktion im Normalfall deutlich über der Leistung der Drahtstrangmaschine liegt.

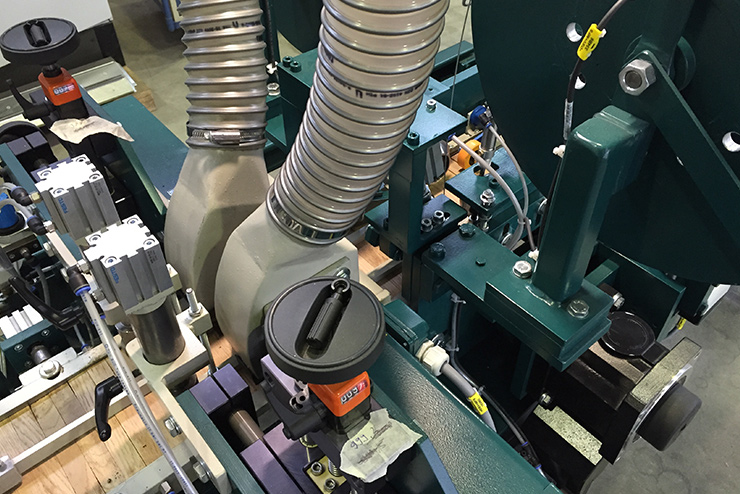

In der Drahtstrangmaschine DTA-S werden zunächst Nuten in die Leisten eingesägt und Aluminiumdraht in diese Nuten eingepresst. Dadurch werden sie zu sogen. Strängen oder Matten verbunden. Die Stränge werden dann gezielt gestreckt, um einen gleichmäßigen Abstand zwischen den einzelnen Leisten zu erhalten. Dies garantiert die hohe Flexibilität des endgültigen Produktes, läßt ein Feuchtigkeits-bedingtes Quellen der Leisten zu und spart zudem Material in der Trag- bzw. Mittelschicht. In dieser Form sind die Matten leicht zu handhaben und können bis zur Verleimung mit den Decklamellen zwischengelagert werden.

Bei der Verwendung von Sperrholz als Tragschicht ist keine Produktion erforderlich, die Platten können fertig bezogen werden. Die Qualität des Sperrholzes ist jedoch von entscheidender Bedeutung für die gesamte Produktqualität. Ungenügende Verleimung der einzelnen Sperrholzschichten führt bereits bei der späteren Bearbeitung mit Nut und Feder zu Problemen, mangelnde Maßgenauigkeit führt zu großen Schleifaufmaßen und damit höheren Herstellkosten.

Je nach verwendetem Verleimprinzip und gewählter Pressengröße müssen die Sperrholzplatten auf das Maß der Pressfläche aufgeteilt werden. Hierzu werden üblicherweise Plattenaufteilsägen, Druckbalkensägen oder Winkelsysteme aus Druckbalken- oder Vielblattkreissägen eingesetzt.

Werden großflächige Pressen eingesetzt, können die Platten u.U. auch unbearbeitet eingesetzt werden.

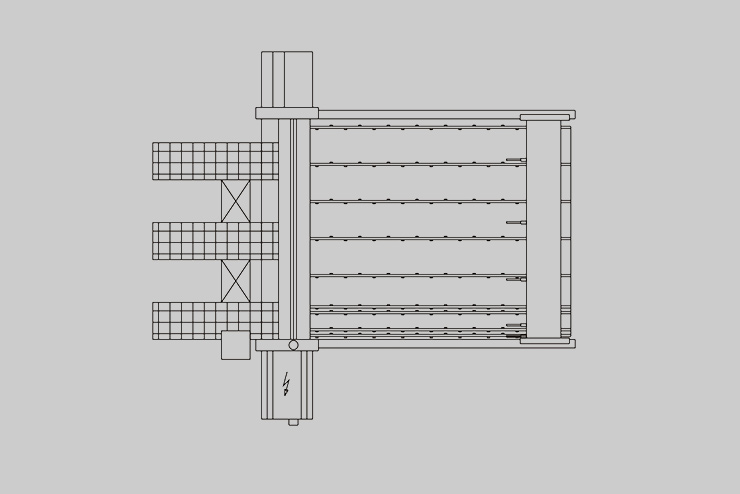

Druckbalken Säge zur Aufteilung von bis zu 3 x 4 m großen Sperrholz- oder MDF Platten in Paketen (3 - 6 Platten in einem Schnitt).

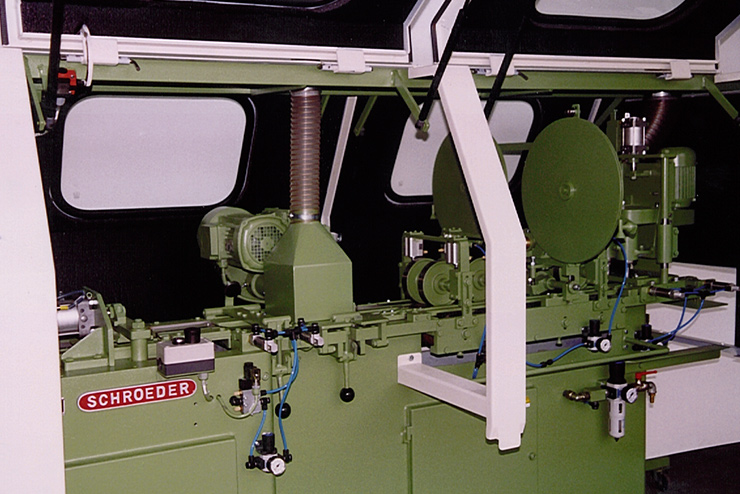

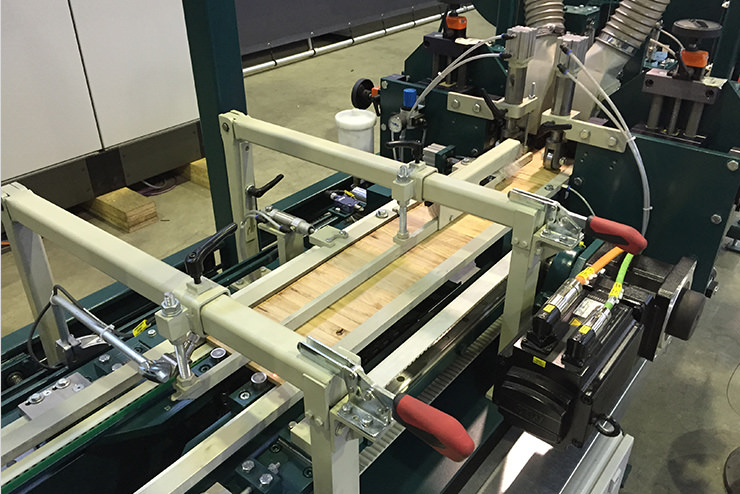

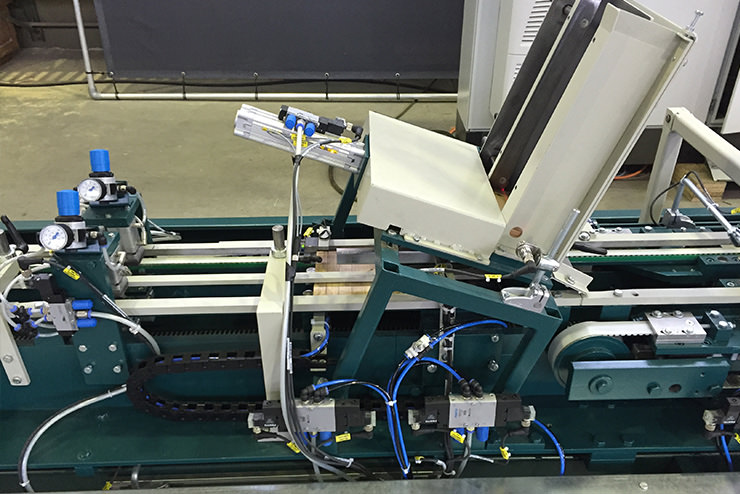

LEISTENSTRANG AUTOMAT DTA-S

Automatische Zuführung aus Puffersilo oder Magazinkästen über Transportband Einfräsen von Nuten und automatisches Einpressen des Aluminium-Bindedrahtes

Stranglänge einstellbar durch Streckung des Alu-Drahtes Sicheres Handling der erzeugten Leistenstränge (Matten)

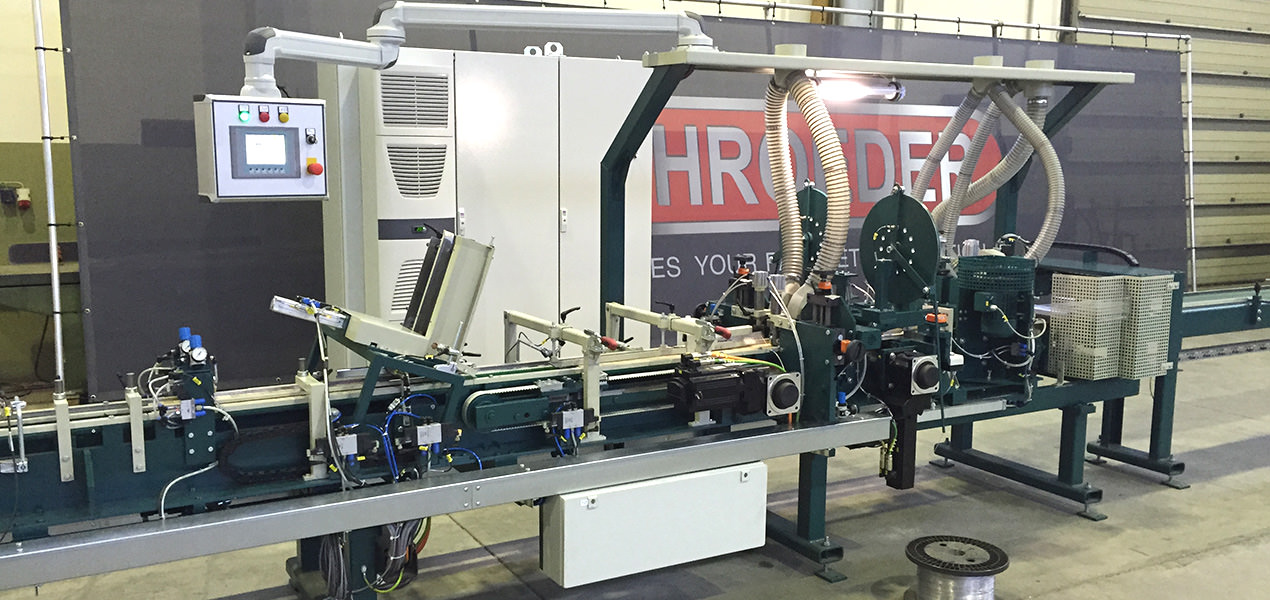

DRAHT-STRANG-VORRICHTUNG DSV

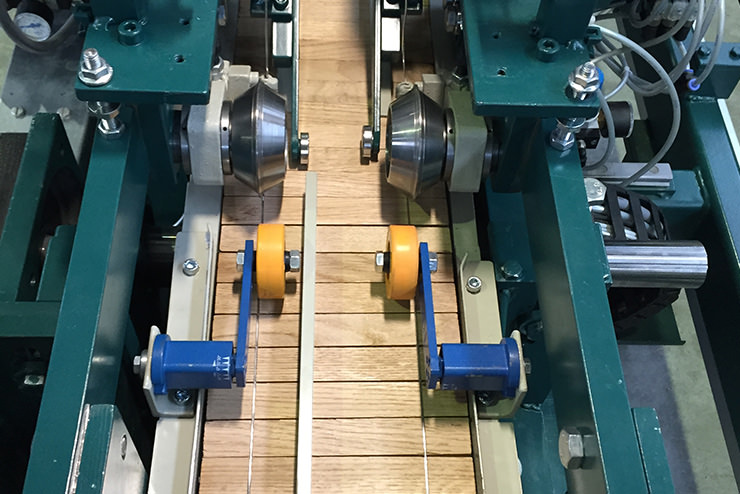

Automatische Zuführung der Leisten aus Mischsilo oder Magazinkästen oder direkt aus der Lamellenlinie. Für kalibrierte oder säge-rauhe Lamellen mit Servo-Antrieben für Vorschub und Streckung (Lücke).

Einsägen von 2 - 4 Nuten, autom. Einpressen der Aluminum-Drähte bzw. der Kunststoff-Fäden.

Synchrones Strecken der Leistenstränge auf Fertiglänge mit voll variablem Leistenabstand, anschl. Abfräsen der Aluminiumdrähte oder Kappen der Teppiche auf Sollmaß mit Quersäge.

Stranglänge durch Anzahl der Lamellen (je Hub), Hubzahl und Streckung (Lücke) beliebig einstellbar.

Teppichbreite (Lamellenlänge) über motorische Verstellung / Positioniersteuerung frei einstellbar. Auf Wunsch mit zusätzl. (breiten) Stirnleisten (Hart- oder Sperrholz)über Einschubmagazin.

Optional: automatische Stapelung, z.B. auf EURO-Palette.

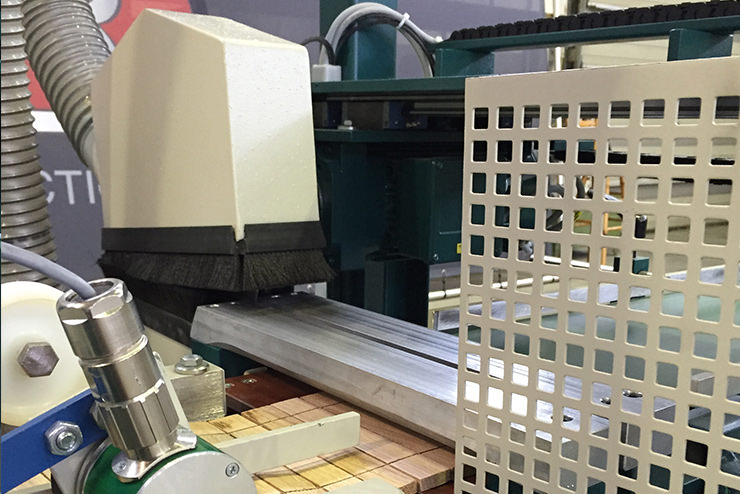

Nuten einsägen

Draht einpressen und Lücke strecken

Draht abfräsen

Quer-Kappsäge für Stirnleisten

Fertige Tragschicht-Matten

Hublänge (Hauptschieber) zwischen 500 und 1.500 mm möglich, je nach gewünschten Teppichlängen.

Leistung:

Lamellenlänge (Teppichbreite) 120 - 500 mm

(auf Wunsch bis 1.000 mm);

Teppichlänge: ca. 200 bis 3.000 mm

(voll variabel über Lamellenzahl und Lücke)

Lamellenbreite: 20 - 40 mm (kalibriert oder fallend/sägerauh)

Lamellenstärke: 8 - 12 mm (auf Wunsch 5 bis 20 mm)

Vorschub ca. 2 - 10 m/min. (ca. 400 qm / 8 h bei 160 mm Breite)

Stirnleisten ca. 40 bzw. 80 - 120 mm Breite

(Einzel- oder Dreifachbreite zum Kappen)

Optional: Teppich ohne Streckung / Lücke.

Innovates Your Parquet Production

Innovates Your Parquet Production

Innovates Your Parquet Production