Innovates your Parquet Production

НЕСУЩИЕ И СРЕДНИЕ СЛОИ

Производство несущего слоя

Изготовление отдельных реек для несущего слоя для матриц внутреннего слоя происходит на нашей установке для производства ламелей для наборного паркета. Установка может настраиваться на различные размеры ламелей и является тем самым оптимальной основой для производства реек для средних или несущих слоев. Дополнительную информацию по технологическим операциям, а также отдельным станкам Вы сможете получить на страницах, описывающих производственные линии для изготовления наборного паркета.

Рейки вынимаются из накопителя и укладываются параллельно на сортировочную ленту. Здесь происходит отсортировка отходов, бракованных реек и реек со сколами. Качественные рейки поступают непосредственно на линию изготовления матриц. Альтернативой к буферному накопителю является сортировка реек сразу после их изготовления. В этом случае качественные рейки накапливаются в загрузочных магазинах, из которых они подаются в так называемый проволокосшивной станок через разгрузочные секции.

В определённых случаях возможна непосредственная подача реек из многопильного станка на длинный сортировочный конвейер. Здесь происходит отсортировка отходов и подача реек непосредственно в проволокосшивной станок. В этом случае, однако, возможен конфликт производительности станков из-за отсутствия буферного накопителя: производительность при производстве реек обычно намного выше, чем производительность проволокосшивного станка.

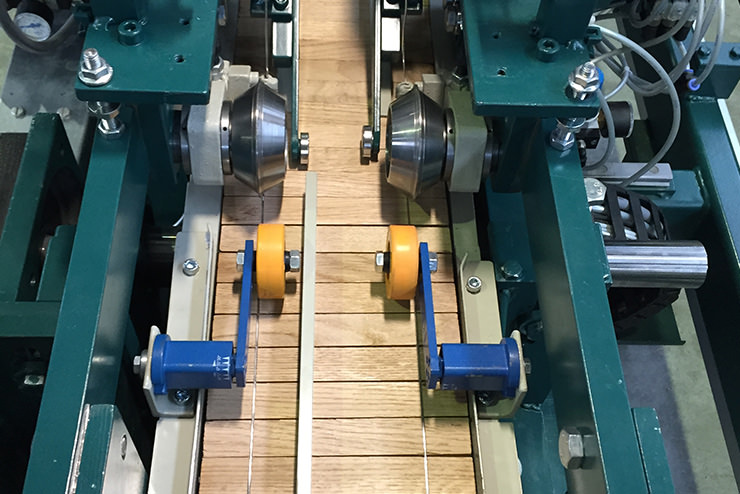

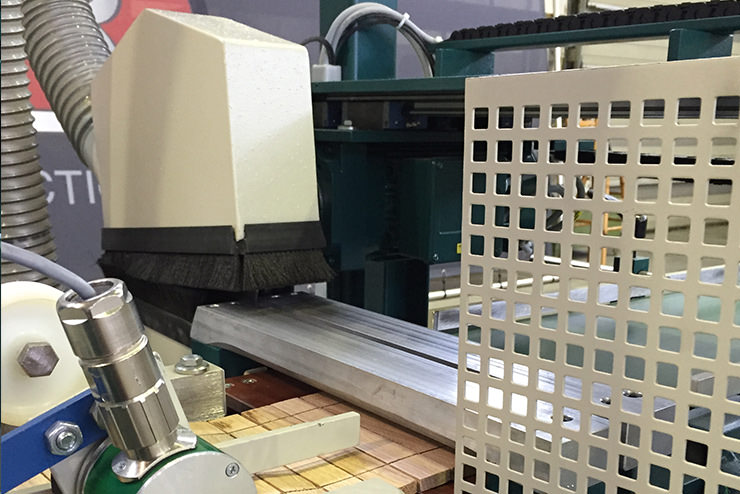

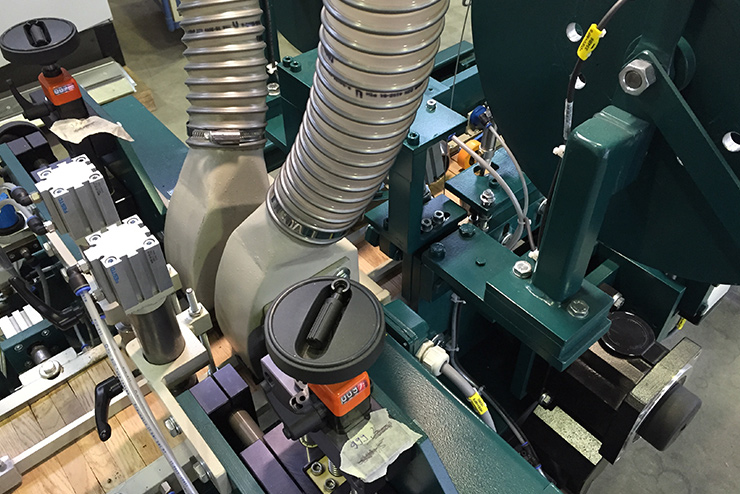

В рейках, поступивших в проволокосшивной станок DTA-S, сначала прорезаются пазы, затем в них впрессовывается алюминиевая проволока. Тем самым они «связываются» в так называемые матрицы. Матрицы впоследствии растягиваются для получения равномерного расстояния между отдельными рейками. Это гарантирует высокую гибкость готового изделия, обеспечивает необходимый при разбухании от влажности зазор и экономит материал несущего или среднего слоя. В таком готовом виде матрицы удобны в обращении и могут храниться до поступления их в процесс склеивания с ламелями покрывающего слоя.

При использовании фанеры в качестве несущего слоя данный производственный этап не требуется, фанерная подложка просто покрывается верхним слоем. Качество фанеры, однако, имеет решающее значение для качества готового изделя в целом: недостаточная проклейка отдельных слоёв фанеры вызывает проблемы в последующей обработке на этапе профилирования. Кроме того, недостаточная точность требует дополнительной шлифовки, что влечёт за собой дополнительные производственные расходы.

Раскрой фанерных плит происходит в зависимости от применяемого принципа склеивания и выбранного размера пресса. Для раскроя применяются, как правило, станки пакетного раскроя, пильные станки с прижимными балками или угловые системы из станков с прижимными балками или многопильными станками.

Если в производстве применяются прессы большого размера, то предварительный раскрой фанерных плит возможно не потребуется.

Станок с прижимными балками для пакетного раскроя фанерных плит или МДФ-плит с макс. размером 3 × 4 м (3 - 6 плит в один приём).

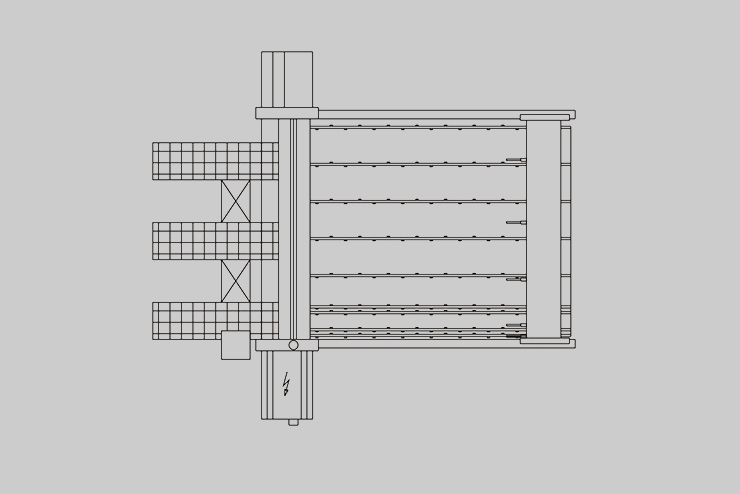

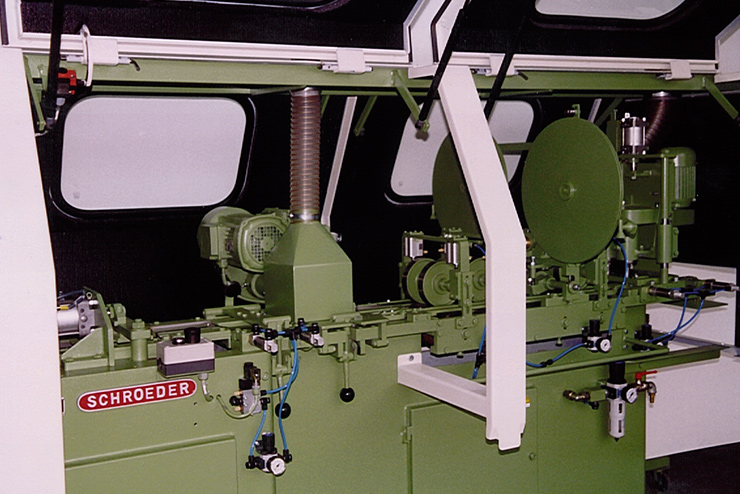

ПРОВОЛОКОСШИВНОЙ АВТОМАТИЧЕСКИЙ СТАНОК DTA-S

Автоматическая подача реек из буферного накопителя или загрузочного магазина ленточным транспортером. Врезание пазов и автоматическое впрессовывание алюминиевой соединительной проволоки.

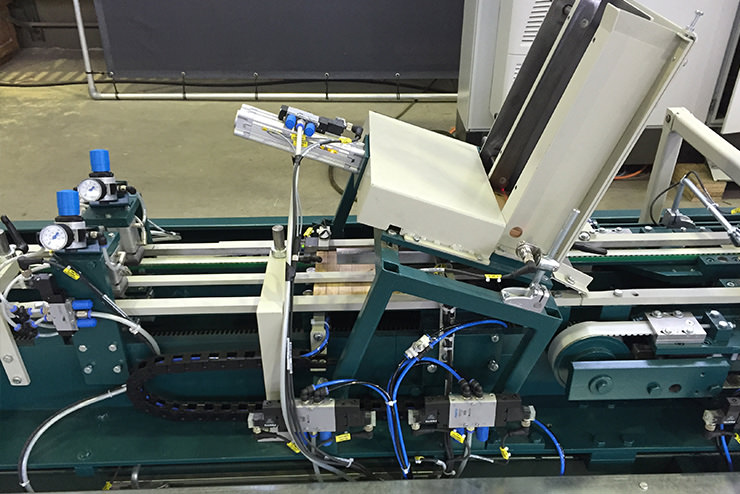

Возможность регулировки длины матриц за счёт растягивания алюминиевой проволоки. Удобность обращения с готовыми матрицами.

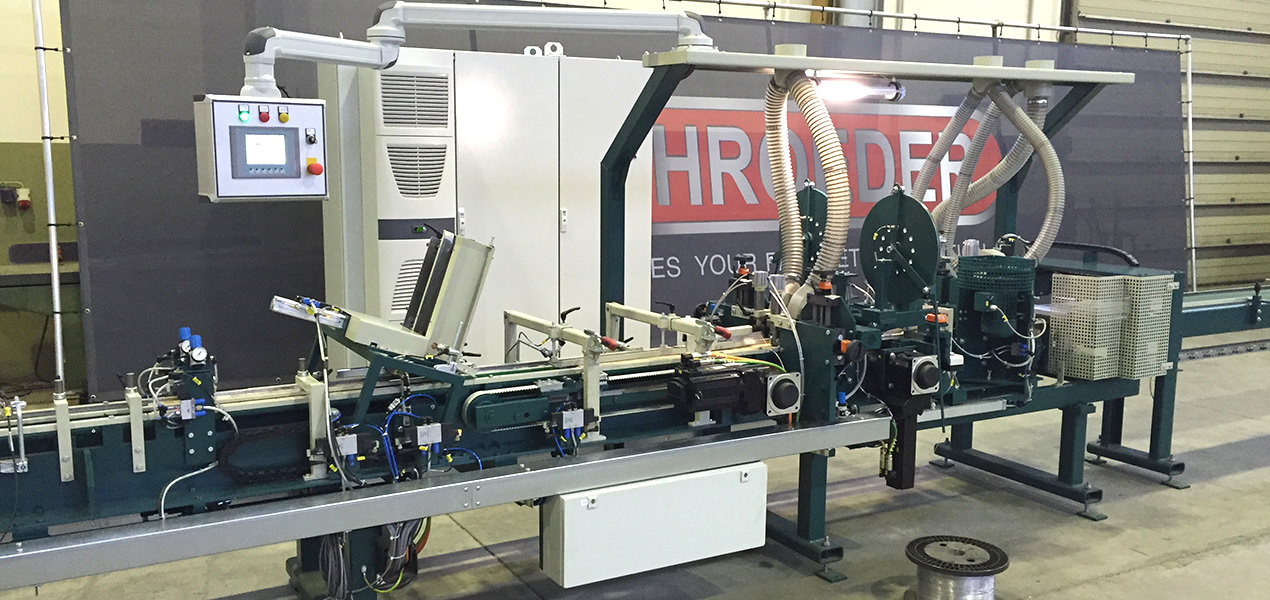

ПРОВОЛОКОСШИВНАЯ УСТАНОВКА DSV

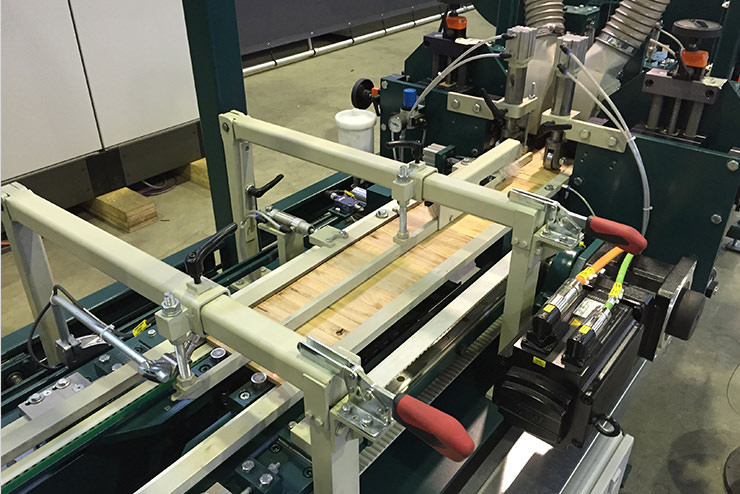

Автоматическая подача ламелей из смешанного накопителя или из накопительного магазина или непосредственно из линии по производству ламелей. Для калибрированных или не калибрированных ламелей с сервоприводами для подачи и растяжки (создания промежутков).

Пропиливание 2-4 пазов, автоматическое впрессовывание алюминиевой проволоки или синтетической нити.

Синхронное растягивание штрангов из ламелей на желаемую длину с абсолютно любым расстоянием между ламелями, заключительное обрезание алюминиевой проволоки фрезой или торцевание ковров на заданный размер поперечной пилой. Любая – по желанию - длина штрангов регулируется посредством количества ламелей (в каждом такте), количеством тактов и растяжкой (размером промежутков).

Ширина ковров (длина ламелей) устанавливается на нужный размер автоматической регулировкой/ позиционным управлением. По желанию с дополнительными (широкими) торцевыми ламелями (из твердых пород или фанеры).

Опционально: автоматическое штабелирование, например на европоддоны. Поперечная

пропиливание пазов

впрессовывание проволоки и растяжка

обрезка фрезой проволоки

Поперечная обрезная пила для торцевых ламелей

Готовые ковры несущего слоя

Длина хода (основной толкатель) от 500 до 1.500 мм, в зависимости от желаемой длины ковра

Технические характеристики:

Длина ламелей (ширина ковра) 120-500 мм (по желанию до 1.000 мм)

Длина ковра: от ок. 200 до 3.000 мм (свободно регулируется количеством ламелей и промежутком)

Ширина ламелей: 20-40 мм (калибрированные или не калибрированные) Толщина ламелей: 8 - 12 мм (по желанию от 5 до 20 мм)

Скорость подачи ок. 2 - 10 м/мин. (ок. 400 кв. м / 8 часов при ширине 160 мм)

Ширина торцевых ламелей ок. 40 или 80 – 120 мм (до тройной ширины для торцевания)

Опционально: ковры без растяжки/ без промежутков.

Innovates Your Parquet Production

Innovates Your Parquet Production

Innovates Your Parquet Production