Innovates your Parquet Production

MOSAIKPARKETT

Die Herstellung von Mosaikparkett kann in die 3 wesentliche Produktionsschritte unterteilt werden:

1. Herstellung der Mosaikparkett-Lamellen,

2. Sortierung der Lamellen in verschiedene Qualitäten und

3. Zusammensetzen der Lamellen in Muster bzw. Tafeln.

Für Mosaik-Fertigparkett kommen folgende zusätzliche Produktionsschritte hinzu:

4. Schleifen und Lackieren der Tafeln,

5. Kalibrieren (Nut / Feder Bearbeitung) der lackierten Tafeln und

6. weiteres Zusammensetzen zu größeren Elementen mittels Schmelzkleber.

Für alle Arten von Mosaikparkett ist die Herstellung der einzelnen Mosaiklamellen gleich und wird in die 3 Schritte: Sägen auf Länge, Hobeln auf Stärke und Auftrennen in die Lamellen, unterteilt.

Die Sortierung der Lamellen erfolgt i.d.R. von Hand, für Länder mit hohen Lohnkosten wurden in den letzten Jahren Systeme entwickelt, die eine automatische Sortierung mittels computergestützter Bildauswertung realisieren. Diese Systeme sind jedoch in nahezu allen Fällen extrem kundenspezifisch entwickelt. Für weitere Informationen zu unserem automatischen Sortiersystem.

Abhängig vom Muster stehen verschiedene Zusammensetzmaschinen zur Verfügung, z.B. für:

- normales Würfelmuster (-> Schachbrettmuster) oder

- englischen Verband (-> Schiffsbodenmuster).

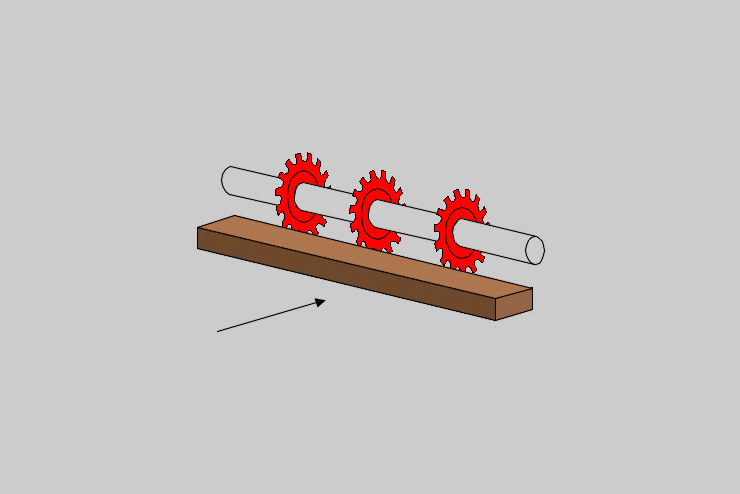

LAMELLENPRODUKTION

Die bewährte SCHROEDER-Anlage zur Produktion von Mosaiklamellen besteht aus drei Bearbeitungsmaschinen und dem nachgeschalteten Puffersilo. Die einzelnen Maschinen sind durch Transportbänder verbunden. Zunächst werden die Rohfriesen in der Trommel-Säge RTS auf Länge geschnitten. Durch das Abkürzen der Rohfriesen (max. 1 m lang) auf Länge kann eine hohe Holzausnutzung erzielt werden, da auch stark gekrümmte Friesen mit geringem Aufmaß ausgehobelt werden. Die kurzen Klötze werden anschließend in der 2-Seiten- Hobelmaschine LH-4 auf Ober- und Unterseite mit je 2 Wellen auf exakte Stärke (= Breite der Lamellen) gehobelt.

Durch die Verwendung einer 4-Wellen Hobelmaschine wird eine sehr gute Oberflächenqualität erreicht. Dies garantiert eine hohe Passgenauigkeit bei der späteren Zusammensetzung der Lamellen. Die um 25° schräg- gestellten Hobelwellen erlauben eine präzise Hobelung auch bei sehr kurzen Hölzern (min. Länge 100 mm).

Zum Schluss werden die gehobelten Klötze in der Leistensäge LS in die einzelnen Lamellen aufgetrennt. Die Pufferung der Tragleisten in einem Silo stellt die Unabhängigkeit der Produktion von der Weiterverarbeitung (Sortieren, Zusammensetzen, Verpressen, etc.) sicher.

TROMMELSÄGE RTS

Trommelsäge RTS

Ausgerüstet mit 8 Stationen, jeweils mit 6 Spannklauen, Trommeldrehzahl bis zu 7 U/min. Kapazität: bis zu 300 Abschnitte / min. (160 mm).

Option: Mit automatischem Beschickungsmagazin für Friesen bis 1 m Länge.

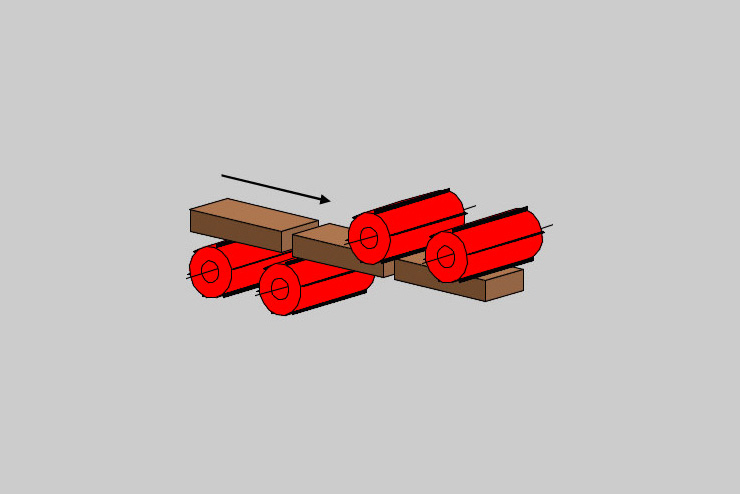

MOSAIKPARKETT HOBELMASCHINE LH-4

Mosaikparkett Hobelmaschine LH-4

Die Stärken-Bearbeitung der auf Länge geschnittenen Hölzer erfolgt in der 2-Seiten Hobelmaschine LH-4 mit 4 Hobelwellen, jeweils 2 Wellen unten und 2 Wellen oben. Durch die Schrägstellung der Hobelköpfe um 25° können auch sehr kurze Hölzer (min. bis 100 mm Länge) einwandfrei bearbeitet werden.

Die konstante Stärke der Hölzer, d.h. die Breite der Lamellen, ist für die Zusammensetzung der Lamellen zu Mustern oder für die Herstellung von Leistensträngen sowie die nachfolgende Verpressung von großem Vorteil. Schwankende Breiten können zu fehlerhaften Mustern oder zu unregelmäßigen Stranglängen und damit ungenügender Verpressung führen. Größere Abweichungen bewirken fehlende Endstücke und damit mangelnde Nute-Feder Verbindung im fertigen Produkt.

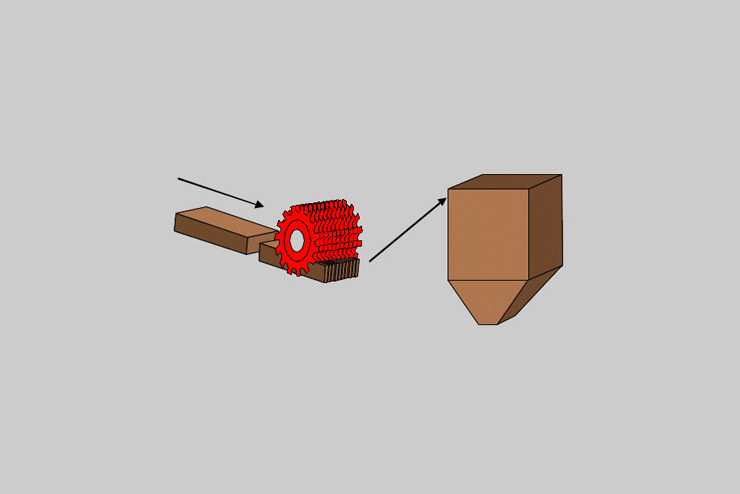

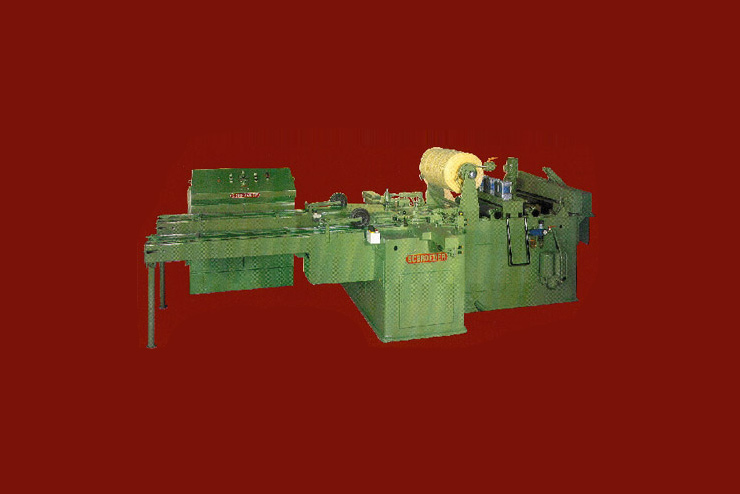

LEISTENSÄGE LS

Lamellensäge LS

Die Stärken-Bearbeitung der auf Länge geschnittenen Hölzer erfolgt in der 2-Seiten Hobelmaschine LH-4 mit 4 Hobelwellen, jeweils 2 Wellen unten und 2 Wellen oben. Durch die Schrägstellung der Hobelköpfe um 25° können auch sehr kurze Hölzer (min. bis 100 mm Länge) einwandfrei bearbeitet werden.

Die konstante Stärke der Hölzer, d.h. die Breite der Lamellen, ist für die Zusammensetzung der Lamellen zu Mustern oder für die Herstellung von Leistensträngen sowie die nachfolgende Verpressung von großem Vorteil. Schwankende Breiten können zu fehlerhaften Mustern oder zu unregelmäßigen Stranglängen und damit ungenügender Verpressung führen. Größere Abweichungen bewirken fehlende Endstücke und damit mangelnde Nute-Feder Verbindung im fertigen Produkt.

SORTIERANLAGE MANUELL

Silo-Fördervorrichtung SLV-F

TV-2 (90° Bogen) nur für Stäbe bis 800 mm Länge Mit manueller Weiche für die Produktion von "rechten" und "linken" Stäben. Nach der Weiche werden die Hölzer über Bogenrutsche und Transportband direkt oder in entgegengesetzter Richtung in die Doppel-Abkürzmaschine geführt.

Sortierband mit Füllstationen SB-60 F

TV-2 (Drehteller) auch für Stäbe über 800 mm Länge Mit manueller Weiche für die Produktion von "rechten" und "linken" Stäben. Im Normalfall und bei Stablängen über 800 mm werden die Hölzer direkt in die Abkürzmaschine geführt. Bei "linken" Stäben werden die Hölzer über den Drehteller um 180 ° gedreht wieder auf das Transportband zurückgefördert. Für Lamparkett oder Deckschichten auch als Ausführung TV-1 ohne Wendeeinrichtunge

DRAHT-TAFEL-AUTOMAT DTA-P

Draht-Tafel-Automat DTA-P

Die parallel ausgerichteten Lamellen werden tafelweise durch die Maschine geschoben und dabei zunächst rückseitig genutet. In diese Nuten werden Aluminium-Drähte eingeführt, eingepresst und tafelweise geschnitten.

Zur Vermeidung von Quellproblemen werden die Tafeln am Schluß gezielt “gestreckt”.

SCHLEIFMASCHINE

Die zu sogen. Kleinquadraten (Tafeln) mit Draht verbundenen Lamellen werden in einer Kalibrierschleifmaschine auf exakte Stärke (Unterseite) und auf der Oberfläche zum Lackieren feingeschliffen. Dazu sind mindestens 4 Aggregate (1 x Unterseite + 3 x Oberseite) erforderlich.

Normale Breitband-Schleifmaschinen sind hierfür i.d.R. nicht geeignet. Daher werden spezielle, schmale Schleifmaschinen mit einer Arbeitsbeite von 600 mm (entspr. 3 Tafeln nebeneinander) eingesetzt.

Es stehen verschiedene Varianten mit unterschiedlicher Anzahl Aggregate (unten und oben) zur Verfügung. Maßgeblich ist die Eignung der Schleifmaschine für die jeweilige Tafelgröße, z.B. 6” x 6” oder 160 x 160 mm.

Nach dem Holzschliff erfolgt die Lackierung der Kleinquadrate (Tafeln) in einer geeigneten Lackierstrasse. Weitere Informationen zu Lackieranlagen stehen auf Anfrage zur Verfügung. Die nachfolgende Link-Liste stellt nur eine begrenzte Auswahl (in alphabetischer Folge) dar:

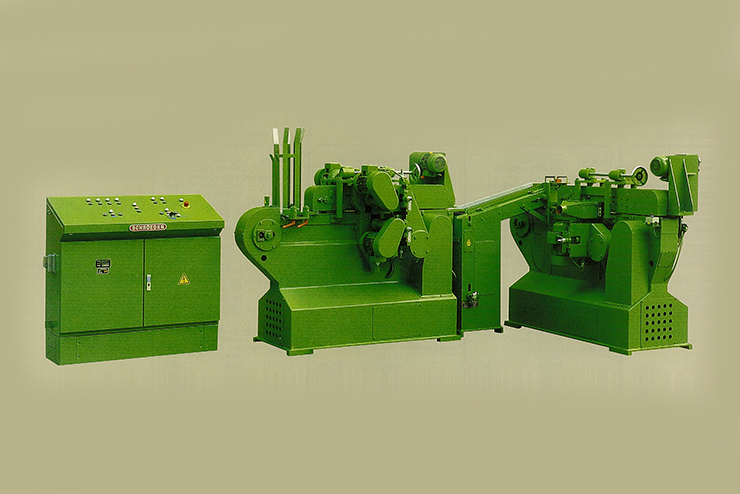

KALIBRIERMASCHINE KM-4

Zur präzisen Nut-/Feder Bearbeitung der geschliffenen und lackierten Tafeln (Kleinquadrate). Die Maschine besteht aus 2 Teilen, aufgestellt im 90° Winkel zur Bearbeitung von Längs- und Querseite der Kleinquadrate. Je nach Anwendungsfall mit bis zu 4 Säge- und 2 Fräsaggegaten je Maschinenteil. Auch für rechteckige Tafeln (z.B. 150 x 300 mm oder 6” x 12”) verfügbar. Der technische Aufbau entspricht dem eines Winkelsystems aus 2 Doppel-Endprofilern.

ZUSAMMENSETZMASCHINE TS-4

Die fertig lackierten und profilierten Kleinquadrate (Tafeln) werden von Hand in Magazine eingelegt und pneumatisch zu größeren Tafeln (2 x 2 oder 4 x 1) zusammengefügt. Die entstandenen Elemente werden an den Fügestellen mit thermoplastischem PA-Leim verklebt, welcher auf der abschließenden Trockenstrecke ausgehärtet wird.

WÜRFELMUSTER TAFELAUTOMAT MTA-2PE

Würfelmuster Tafelautomat MTA-2PE

Für Mosaikparkett im Würfelmuster (Schachbrettmuster):

z.B. Tafeln aus 8 Quadraten mit je 5, 6 oder 7 Lamellen.

In Verbindung mit Magazinbeschickung SB-35 BA werden die Lamellen automatisch aus Magazinkästen zugeführt und zu dem entsprechenden Muster angeordnet. Anschließend werden die Lamellen rückseitig mit einem Netz belegt, welches mit thermoplastischem Kleber beschichtet ist. Dieser Kleber wird in einer Heizpresse angeschmolzen und auf die einzelnen Lamellen gepresst. Der entstandene Teppich wird in Plattengröße geschnitten und in verpackungsfertige Pakete abgestapelt.

Tafelautomat MTA-V oder MTA-2V

Für englischen Verband

(verschiedene Varianten möglich)

Bei Einsatz des Tafelautomaten MTA-V parallel zu einem Würfelautomaten ist kein zusätzliches Personal erforderlich, die Beschickung der SB-35 BA mit Magazinkästen kann im "Bypass" durch das vorhandene Personal erfolgen. Alternativ steht die Version MTA-2V mit doppelter Leistung zur Verfügung.

SORTIERANLAGE AUTOMATISCH

PC-gesteuerte, automatische Sortierung von Mosaikparkettlamellen (paketweise) im Durchlauf, mit hochauflösender CCD Farbmatrixkamera (ARGUS Spektra). Scannen der Lamellen im Stillstand, anschl. automatische Palettierung der Lamellen nach Qualitäten in Magazinkästen oder direkte Übergabe in Zusammensetzung.

Leistung:

ca. 400 Lamellen / min. entspr. ca. 1,45 qm / min. ca. 600 qm / Schicht

Breite der Lamellen: 22,85 (+ / - 0,2 ) mm

Stärke der Lamellen:

8 (+ / - 0,5) mm

Länge der Lamellen:

160 (+ / - 2) mm

Oberfläche:

gut gesägt, gehobelt oder geschliffen

Vorschub:

45 Takte je min. à 9 Lamellen

Sortierungen:

(3 + Abfall gemäß DIN 280, bis zu insges. 6 möglich):

- Natur + Gestreift + Rustikal + Abfall

Innovates Your Parquet Production

Innovates Your Parquet Production

Innovates Your Parquet Production