Innovates your Parquet Production

DECKSCHICHT-LEISTEN

HERSTELLUNG VON DECKSCHICHT-LEISTEN (HARTHOLZ-DECKLAMELLEN)

Die Produktionslinien zur Herstellung von Deckschichtleisten für 2-Schicht-Parkettstäbe oder 3-schichtige Dielen basieren auf der bewährten SCHROEDER Anlage zur Herstellung von Stabparkett und Lamparkett. Für die besonderen Anforderungen bei der Produktion von Deckschichtleisten mussten nur wenige Eigenschaften weiterentwickelt werden. Im Gegensatz zur Nut/Feder Bearbeitung bei Stabparkett erfolgt zunächst die Herstellung von allseitig perfekt gehobelten und absolut wickelgenauen Kanteln. Dazu müssen grundsätzlich nur die Werkzeuge geändert werden. Darüber hinaus stehen verschiedene Optionen zur Verfügung, um die Maschinen auf die Anwendung Deckschichten zu optimieren. Weitere Details zu den Grundmaschinen erfahren Sie im Abschnitt Stabparkett.

Natürlich sind die Zwischensortierung SV und die Transfervorrichtung TV-2 nicht erforderlich und können durch einfache Transport-Bänder ersetzt werden. Zusätzlich ist in der Doppelabkürzmaschine keine Profilierung erforderlich, d.h. 2 bzw. 4 Sägenwellen genügen zum normalen (2-Schicht Stäbe), bzw. exakt rechtwinkeligen (für 3-schichtige Dielen) Abkürzen. Für hohe Ansprüche bezüglich Recht-Winkeligkeit empfehlen wir den Einsatz der Ausführung PAKUE “F” (Details hierzu Siehe auch unter “Profilierung”).

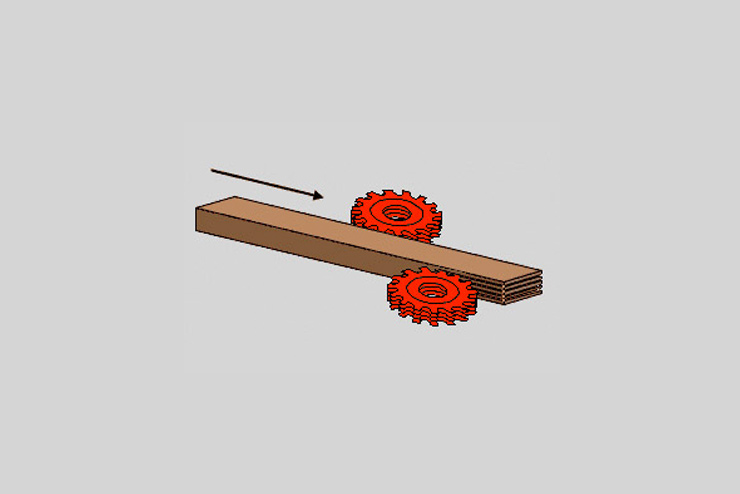

Zusätzlich zu den genannten Maschinen ist eine Aufteilung der Kanteln in die einzelnen Deckschicht- Lamellen (Leisten) erforderlich. Dazu wird eine optimierte Ausführung der Lamparkett-Spaltsäge mit 2, 3 oder 4 Sägenwellen, jeweils mit 2 - 5 Sägeblättern bestückt, eingesetzt. Abhängig von der gewünschten Stärke und Anzahl der Deckschicht-Leisten ergeben sich die erforderlichen Blattstärken und Sägenpakete. Im Gegensatz zu Gattersägen reduziert die Verwendung von Kreissägen den Wartungsaufwand erheblich und ermöglicht einen kontinuierlichen Materialfluss. Insbesondere der zusätzliche Personalaufwand zur Beschickung der typisch 4 - 6 Gattersägen entfällt komplett. Mit Kreissäge-Spaltmaschinen benötigt die gesamte Linie nur eine Person zur Beschickung. Als zusätzliche Vorteile bietet der Einsatz von Kreissägen einen schnellen und einfachen Werkzeugwechsel, die Vermeidung von Lagerflächen zum Zwischenlagern vor dem Auftrennen und eine bessere Lamellenqualität, da die Kanteln sich nicht durch Klimaänderungen in der Produktionshalle vor dem Auftrennen verziehen können.

Abschließend werden die einzelnen Leisten bzw. Lamellen in die verschiedenen Qualitäten sortiert, in Puffern zwischengelagert oder direkt der Weiterverabeitung (Verleimen) zugeführt. Für weitere Informationen, z.B. zu automatischen Sortiersystemen u.ä., stehen wir Ihnen jederzeit gern zur Verfügung.

SPALTSÄGEN S-4

Spaltsäge S-4, S-4/2, S-4 XL

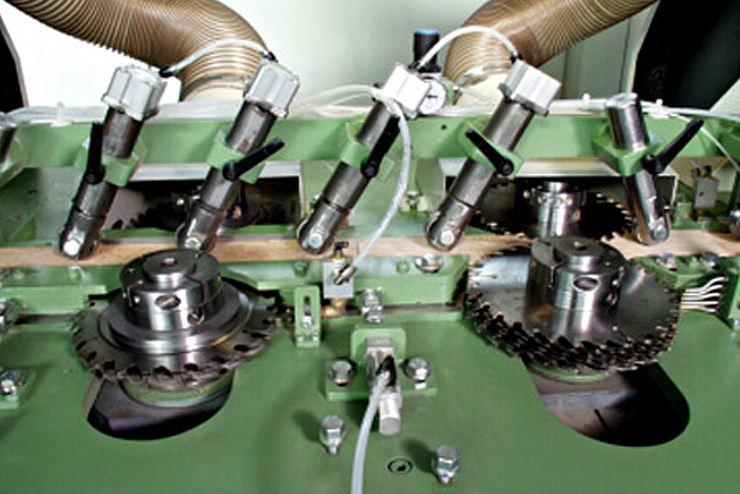

Hochleistungs-Mehrfach-Spaltsäge mit 2, 3 oder 4 vertikalen Sägenwellen zum Vor-Ritzen und Spalten von gehobelten Kanteln in Decklamellen Spaltsäge S-4 mit 2 Ritz- und 2 Spaltsägewellen sowie oberen und unteren Besäumsägen für max. Holzausnutzung und beste Qualität bei der Herstellung von Deckschichtleisten Automatische Vorschub-Regelung und Wellenzu- / Abschaltung, autom. Geschwindigkeitsregelung sowie unteren und oberen Besäumsägen. Bei Holzbreite ca. 75 mm mit Standard-Dünnschnittsägen 1,4 mm Schnittbreite (bis minimal 1,2 mm möglich)

Spaltsäge S - 4/2

Mit 2 Sägenwellen für Lamparkett oder Deckschichten

Option:

Sägenwellen mit Hydrobuchsen Mit Schutzhauben zur Lärm- und Staubreduktion. Automatisch gesteuerter, pneumatischer 4-Walzen Vorschub

Option:

Hochfeine und präzise Höhenverstellung der Sägenwellen mit direkten Messsystemen und digitalen Anzeigen.

Spaltsäge S - 4/3

Mit 2 gegenüberliegenden Ritz-Sägewellen und 1 Spaltwelle ausschließlich für Lamparkett. Standard-Schnittverlust der Sägen 1,8 bis 2,6 mm (je nach Holzbreite)

Spaltsäge S - 4

Technische Daten:

Horizontale Spalt-Kreissäge / Vielblatt-Auftrennsäge mit 4 (vertikalen) Sägenwellen zum Ritzen (Vorschneiden) und Trennen (50 % je Seite), vorbereitet für den Einsatz von Besäumsägen (Randsägen) zum Kalibrieren der äußeren Leisten, mit automatischer Geschwindigkeitsregelung für den Vorschub und autom. Start / Stop der Arbeistwellen inkl. Stromregelung. Standardmäßig mit Hydrospannung und großer CE-Schutzhaube.

Breite der gehobelten Kanteln:

50 - 120 mm (gegen Mehrpreis bis 150 mm möglich)

Stärke der Kanteln:

20 - 35 mm

Länge der Kanteln:

min. 250 mm (max. Länge unbegrenzt)

Vorschubgeschwindigkeit (max. Regelbereich):

10 - 36 m/min. (Automatik: z.B. 25 - 32 m/min.)

Absaugung:

(Luftgeschw. 35 m/sek): 2,4 m³ / sek

Druckluft (6 bar): ca. 25 NL/min

Ges. elektr. Leistung: ca. 80 kW

Motoren:

2 Stk 25 kW, 3000 U/min. für die Spaltwellen

2 Stk. 11 kW, 3000 U/min. für die Ritzwellen

1 Stk. 5,0 kW, 1500 U/min. für den Vorschub

Sägenwellen:

5.000 - 8.000 U/min. (auf Wunsch mit Frequenzumrichter)

(abhängig vom Sägeblattdurchm. optimiert für 60 - 80 m/sek. Schnittgeschw.)

Werkzeuge (für X Leisten):

Vorschnitt: X-1 Stk.. 200 x 1,1/0,9 x 65, Z 24 (Dünnschnittsäge)

oder x-1 Stk. 203 x 1,15- 2,95/ 0,7 x 65, Z 24 (symm. abgesetztes Stammblatt)

Spalten: X-1 Stk. 220 x 1,4/1,0 x 65, Z 32 (Dünnschnittsäge)

oder x-1 Stk. 220 x 1,45- 3,40 / 0,9 x 65, Z 30 (symm. abgesetztes Stammblatt)

Besäumen:

4 Stk. 220 x 3,6/3,0 x 65, Z 24/6

oder 4 Stk. 220 x 3,6/3,0 x 65, Z 30/5

(abhängig von Schnittbreite und Sägentyp variieren die Sägenabmessungen, je nach Anwendung)

Innovates Your Parquet Production

Innovates Your Parquet Production

Innovates Your Parquet Production