Innovates your Parquet Production

2-SCHICHT PARKETTSTÄBE

Den ökologischen Trends der letzten Jahre folgend hat auch der Markt der Fußboden-Beläge eine deutliche Wende zum "natürlichen" Werkstoff hin genommen. Noch vor einigen Jahren konnten die textilen Bodenbeläge einen großen Marktanteil vorweisen, der inzwischen aber leicht rückläufig ist. Auch die vorwiegend aus Kunststoff bestehenden Plastik- und CV-Beläge stagnieren.

Steigende Anteile verzeichnen heute ausschließlich Stein- und Keramik-Fliesen, Parkett und Holz sowie Linoleum, Laminate und Gummi. Im Laminat-Bereich ist nach Ansicht von Fachleuten der Höhepunkt in Deutschland bereits erreicht, allen vollständig aus Naturprodukten hergestellten Bodenbelägen wird dagegen eine weitere Steigerung vorhergesagt.

Insbesondere Parkett und anderen, vollständig aus Holz bestehenden Bodenbelägen werden langfristig äußerst positive Entwicklungen attestiert. Die Hauptgründe hierfür liegen in dem weiter zunehmenden Bedarf für Renovierung und Neuausstattung sowie in der unumstritten positiven Wirkung für Allergiker. Da der Anteil der Allergiker an der Gesamtbevölkerung von Jahr zu Jahr zunimmt, wird der Bedarf an natürlichen und gesunden Bodenbelägen zwangsläufig weiter steigen.

Neben diesen grundlegenden Entwicklungen sind einige weitere Aspekte von Bedeutung. Geprägt durch Architekten und Designer liegen "helle" Holzarten sowie "optisch" große Elemente voll im Trend. Kleinteilige Muster und tropische Holzarten zeigten dagegen jahrelang eine rückläufige Tedenz. Durch eine zunehmend ökologisch orientierte Forstwirtschaft, auch in den Ursprungsländern der Tropenhölzer, ist zumindest dieser Aspekt heute nicht mehr ein Hinderungsgrund. Dennoch ist auch heute die heimische Eiche als Hauptlieferant für alle Arten von Holz-Fußböden dominant. Zunehmende Tendenz zeigen Buche und andere helle Holzarten.

Der Trend zu mehr Natur für den Bodenbelag hat bei allen Holzfußböden außerdem dazu geführt, daß die klas- sischen Versiegelungen mit Lack eine zunehmende Konkurenz durch Oelen und Wachsen bekommen haben. Die gesamte Ökobilanz und die Akzeptanz des Holzfußbodens wird dadurch nochmals deutlich verbessert.

Die wesentlichen Eigenschaften des Parkettfußbodens sind die Ursachen für seinen heutigen und zukünftigen Erfolg:

- Lange Lebensdauer durch (mehrfaches) Abschleifen

- "Gesunder" Fußboden für Allergiker

- Ökologischer / nachwachsender Rohstoff

- Natürliche "Wärme"

- Große Designfreiheit (Abmessung, Farbe, Struktur und Verlegemuster)

- Hohe Umweltverträglichkeit und Recyclingfähigkeit

- Einfache Pflege

- Hohe Lebensqualität

- Einfach zu verlegen

Der Verbraucher schätzt die Umweltverträglichkeit des Parkettfußbodens höher ein, als die aller anderen Bodenbeläge.

Spitzenreiter sind die geölten oder gewachsten Ausführungen von Massiv-Dielen, Massivparkett und Mehrschicht-Parkett, gefolgt von den lackierten Ausführungen dieser drei Varianten des Parkettbodens. Einzig der Korkboden verbucht eine ähnlich hohe Meinung des Verbrauchers. Stein oder Keramik, aber insbesondere Laminate, Teppichboden und andere Kunststoffbeläge fallen dagegen deutlich ab.

Eine ähnliche Rangfolge sieht der Verbraucher auch bei der optischen Attraktivität. Massivparkett, Mehrschicht-Parkett und Massiv-Dielen führen klar vor den Laminatböden, Stein, Keramik, Kork, Teppich und anderen Kunststoffböden.

Zusammenfassend kann also festgestellt werden, daß alle Arten von Parkettfußboden, die ausschließlich aus Holz oder Holzwerkstoffen bestehen, einer sehr positiven Entwicklung entgegensehen können.

Eine detaillierte Analyse der Zukunftsaussichten der verschiedenen Parkettarten kann jedoch nur gesondert für die unterschiedlichen Typen erfolgen. Dazu ist zwischen folgenden Arten zu unterscheiden:

Mosaikparkett

Massives Stabparkett mit Nut/Feder ( ca. 10 - 22 mm stark)

Massives Stabparkett ohne Nut/Feder (Lamparkett 6 - 10 mm)

Massives Dielenparkett (Stabparkett über 800 mm Länge)

2-Schicht Parkettstäbe

3- oder mehrschichtige Parkettdielen

Durch sehr preiswerte Importe aus den Ländern Osteuropas sowie aus Fernost ist eine Produktion von Mosaikparkett in Europa nur durch moderne, extrem produktive und automatisierte Anlagen rentabel.

Massives Stabparkett mit Nut/Feder und massive Dielen konnten in den letzten Jahren den Absatz steigern. Auch hier ist durch Rationalisierung und Qualitätssteigerung ein Potential für eine weiterhin positive Entwicklung gegeben.

Lamparkett ist aufgrund seiner höheren Anforderungen an die Feuchtigkeit von Holz und Untergrund nicht beliebig einsetzbar, zeigt aber in Holland, Belgien und Nord-Frankreich sowie in Spanien und Portugal einen starken Aufwärtstrend.

Der 2-Schicht Stab, das jüngste Produkt in der Familie der Parkettböden, ist erst seit wenigen Jahren auf dem Markt, besitzt aber noch erhebliches Potential. Hier werden allgemein die höchsten Zuwachsraten erwartet.

3- und mehrschichtige Dielen konnten sich in den letzten 20 Jahren zu einem flächenmäßig wichtigen Produkt entwickeln. Durch den Bau einer Vielzahl von neuen Produktionslinien erreicht die Weltkapazität jedoch zunehmend eine Absatzgrenze, so daß der Preis einem immer stärkeren Druck ausgesetzt ist.

In Bezug auf die Investition für eine Produktionsanlage zur Herstellung von Parkettboden liegen die massiven Typen naturgemäß am günstigsten. Außerdem ist die eingesetzte Technologie weniger anspruchsvoll im Vergleich zu den mehrschichtigen Arten. Aus diesem Grund sind auch die Anforderungen an Bedienpersonal und Logistik deutlich geringer.

Zudem erfordert der Vertrieb der großen Kapazitäten von 2-, 3- oder anderen Mehr-Schicht-Parkettarten eine andere Struktur als alle massiven Arten von Parkettfußboden.

Vergleicht man 2-Schicht Parkettstäbe und 3-schichtige Dielen, zeigt sich bei den Investitionsvolumina ein erheblicher Unterschied. Eine komplette Produktionsanlage für 3-schichtige Dielen einschließlich Halle ist mit mind. 10 Millionen € zu veranschlagen. Die Kapazität einer solchen Anlage kann mit ca. 2500 qm pro Tag abgeschätzt werden.

Diese sehr hohe Kapazität ist für eine Produktionsanlage für 2-Schicht Parkettstäbe nicht sinnvoll. Max. ca. 1.000 qm / Tag Kapazität sind bei 2-Schicht Parkett vollkommen ausreichend und müssten mit etwa 4 - 6 Millionen € angesetzt werden.

Einziger wesenlicher Nachteil des 2-Schicht Parkettstabes ist die kleinere Abmessung. Das Verlegen der Stäbe erfordert mehr Zeit im Vergleich zu den großen Abmessungen der 3-schichtigen Dielen.

Abgesehen davon bietet der 2-Schicht Stab jedoch eine Vielzahl von Vorteilen. So werden 3-schichtige Dielen grundsätzlich nur im Verband-Muster hergestellt. Demgegenüber schränkt der 2-Schicht Stab die Möglichkeiten für Muster in keiner Weise ein. Die Verwendung bei Sanierung oder Renovierung ist aufgrund der geringeren Konstruktionshöhe von großem Vorteil. Das Verlegen selbst ist äußerst einfach, wie bei anderen Fertig-Parkettarten auch.

Zudem entspricht der optische Eindruck des 2-Schicht Stabes aufgrund der größeren Einzelelemente im Vergleich zur 3-schichtigen Diele wesentlich mehr dem heutigen Zeitgeschmack. Decklamellen von 3-schichtigen Dielen weisen typische Längen von 250 bis 400 mm auf. Der 2-Schicht Stab wird in Längen ab 400 bis 1000 mm (in 2-Stab Optik auch bis zu 1200 mm) gefertigt. Der aktuelle Trend weist also eindeutig auf den 2-Schicht Stab.

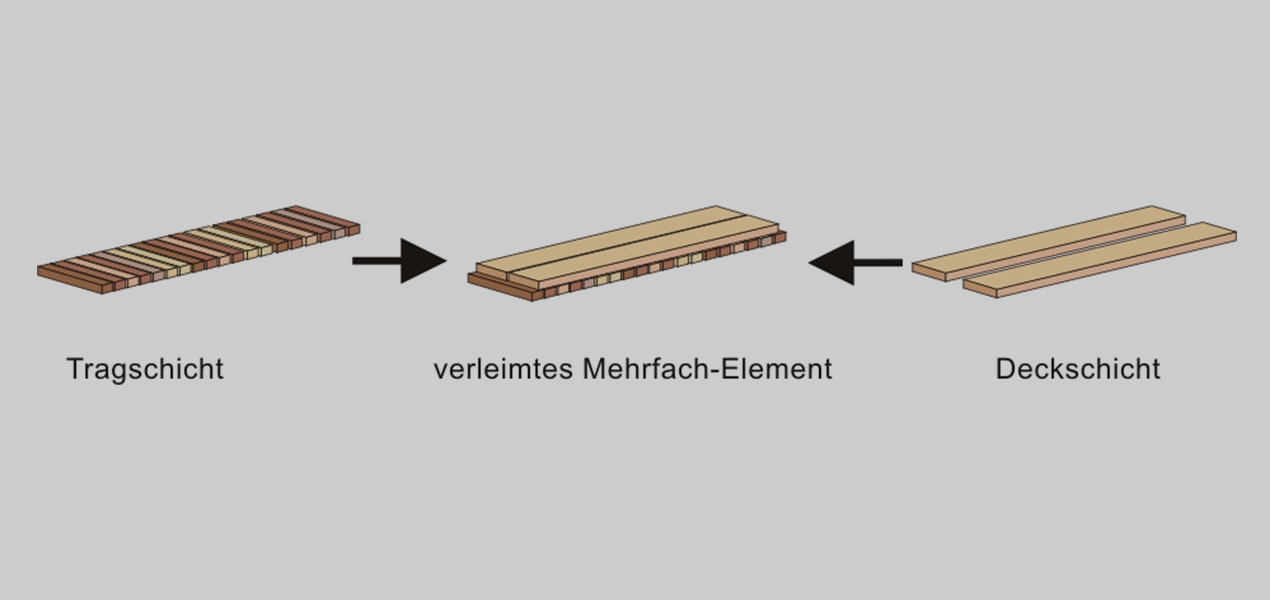

DAS PRODUKT

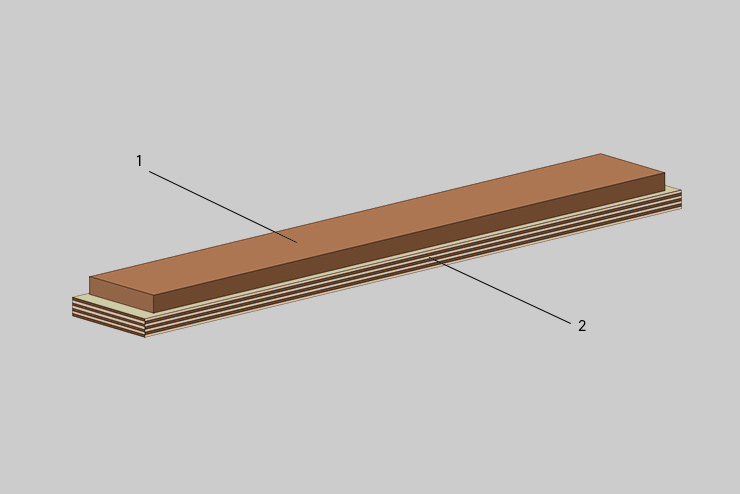

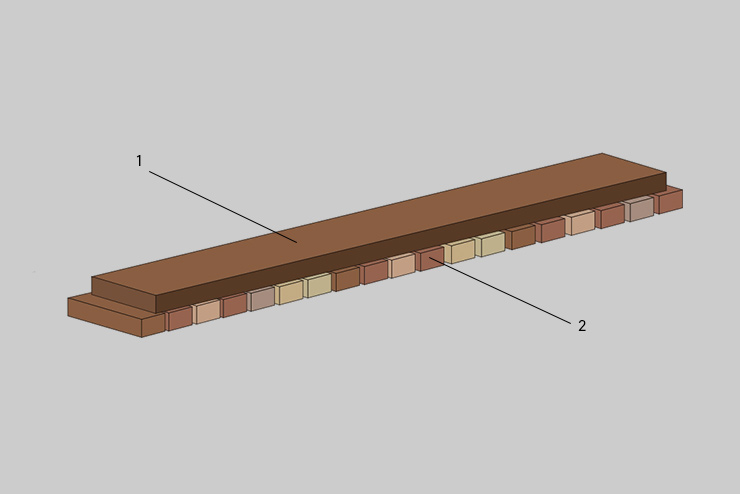

Typ 1

Die Deckschicht (1) besteht aus einer 3 - 6 mm starken Decklamelle aus Hartholz, z.B. Eiche, Buche, Ahorn etc.

Die Tragschicht (2) besteht aus quer liegenden Hartholz- oder Weichholzleisten, z.B. Mosaikparkettlamellen, zwischen 5 und 8 mm stark und ca. 15 - 23 mm breit.

Typ 2

Die Deckschicht (1) besteht aus einer 3 - 6 mm starken Decklamelle aus Hartholz, z.B. Eiche, Buche, Ahorn etc.

Die Tragschicht (2) besteht aus einer Sperrholzplatte. Die Stärke dieser Platte beträgt typisch ca. 5 - 8 mm.

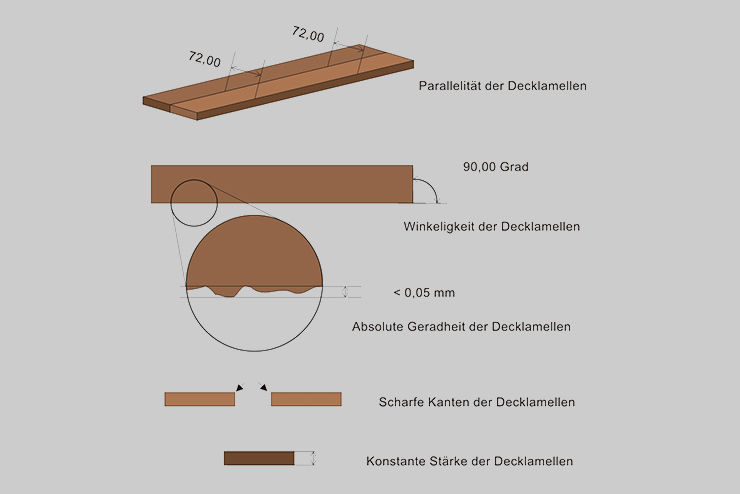

PRODUKTQUALITÄT

Die Produktqualität wird bestimmt durch die Qualität der Deckschicht und die Güte der Endbearbeitung. Im Gegensatz zur 3-schichtigen Diele ist die Fertigungsgenauigkeit der Decklamelle für den 2-Schicht Stab praktisch ohne Bedeutung. Einzig die exakte und gleichmäßige Stärke ist relevant.

Natürlich dürfen die einzelnen Lamellen in keinem Fall Spannungen aus dem Trocknungsprozess aufweisen. Aufgrund des seitlichen Verleimprozesses müssen die Decklamellen für 3-Schichtdielen dagegen bereits die gleichen Genauigkeiten aufweisen, wie das fertige Produkt.

1. Decklamellen

Weitere Punkte:

keine Ausrisse

gute Oberflächenqualität

kein Verzug (Trockenspannung)

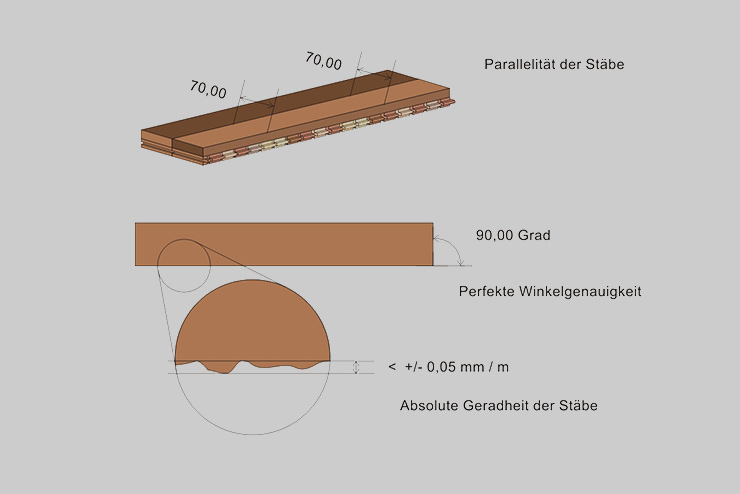

2. Parkettstäbe

PRODUKTION

Die Herstellung mehrschichtiger Parkettböden gliedert sich grundsätzlich in folgende Schritte:

- 1. Produktion der Decklamellen

- 2. Produktion der Tragschicht

- 3. Verleimen / Verpressen

- 4. Trennen / Schleifen

- 5. Oberfläche

Für die endgültige Produktqualität sind neben der Rohholzqualität die Fertigungsschritte:

- Decklamellenfertigung

- Beleimen / Verpressen

- Oberflächenbehandlung

- Endbearbeitung

besonders wichtig. Die Präzision und Zuverlässigkeit der eingesetzten Maschinen ist dabei ausschlaggebend. Produktionsausfälle durch Maschinenstillstand müssen ausgeschlossen bzw. minimiert werden.

Wichtig für für den Parketthersteller sind daher:

- sehr präzise

- äußerst robuste

- wartungsarme und

- und bedienerfreundliche Maschinen

Zusätzlich sind je nach Aufbau des 2-Schicht Stabes die verschiedenen Tragschichten erforderlich. Bei Verwendung von Leisten (z.B. Abfalllamellen aus der Mosaikparkett-Produktion) müssen diese zunächst hergestellt und zu Strängen oder Matten verbunden werden. Nur dadurch ist eine einfache Handhabung und gleichmäßige Produktqualität sichergestellt.

Für 2-Schicht Stäbe mit Sperrholztragschicht sind entsprechende Sperrholzplatten notwendig, die besonders hohe Qualitätsanforderungen erfüllen müssen.

Hier entscheidet sich auch, welche Pressengröße für das Produkt infrage kommt. Bei Einsatz von Lamellen sind praktisch nur kleine Pressen möglich, mit Sperrholzplatten können auch große Etagenpressen eingesetzt werden.

BELEIMEN UND PRESSEN

Die Verleimung und Verpressung der Tragschicht mit den Decklamellen kann auf verschiedene Weise erfolgen, je nach Art der Tragschicht und gewählter Verleimtechnik. Neben der weit verbreiteten Technik mit Weissleim stehen heute auch moderne Techniken mit Heiss-Schmelzklebern zur Verfügung.

Der Einsatz von Weissleim kommt praktisch nur bei Verleimung in großen Platten, d.h. bei Tragschichten aus Sperrholz zum Einsatz. In diesem Fall wird der Leim mit Walzen oder Düsen auf die Platten aufgetragen, die Decklamellen aufgelegt und das gesamte Paket in die Presse gefahren. Nach Ablauf der Presszeit kann die Platte der weiteren Verarbeitung (z.B. Lackierung oder Aufteilung) zugeführt werden.

Prinzipiell kann dieser Weg auch bei den modernen Heissschmelzklebern angewendet werden, die kurzen Aushärtezeiten führen jedoch auch zu sehr kurzen Topfzeiten dieser Kleber, so daß oftmals kleinere Elementgrößen, z.B. ein Doppelstab, gewählt werden müssen, um die Handlingzeiten kurz zu halten. Die weitere Verarbeitung erfolgt dann analog zum Einsatz von Leistensträngen als Tragschicht.

Bei Verwendung von Leisten in Form von Leistensträngen werden diese entweder manuell in Magazine eingelegt und automatisch zugeführt oder direkt von der vorhergehenden Produktion der Stränge über Transportbänder zur Presse transportiert.

Hier werden die Stränge zunächst über beheizte Düsen mit Heissschmelzkleber belegt, anschliessend die Decklamellen aufgelegt und ausgerichtet. Die Decklamellen werden i.d.R. stapelweise von Hand in Magazine gefüllt und automatisch zugeführt. Eine direkte Anbindung an die Decklamellenproduktion ist aufgrund der unbedingt erforderlichen Sortierung nach Farb- und Güteklassen nicht sinnvoll bzw. nur über vollautomatische Inspektionssysteme möglich.

Danach werden die Mehrfachelemente in die eigentliche Presse geschoben und für ca. 20 bis 30 sek. bis zum Aushärten des Klebers verpresst. Aus der Presse werden die verleimten Mehrfachelemente automatisch ausgeschleust und gestapelt.

Zur Qualitätssicherung empfiehlt sich eine Zwischenlagerung der verleimten Doppelelemente für ca. 24 h. In dieser Zeit kann der Kleber seine volle Endhärte entwickeln. Für die spätere Bearbeitung ist damit eine hohe Festigkeit der Leimfuge garantiert.

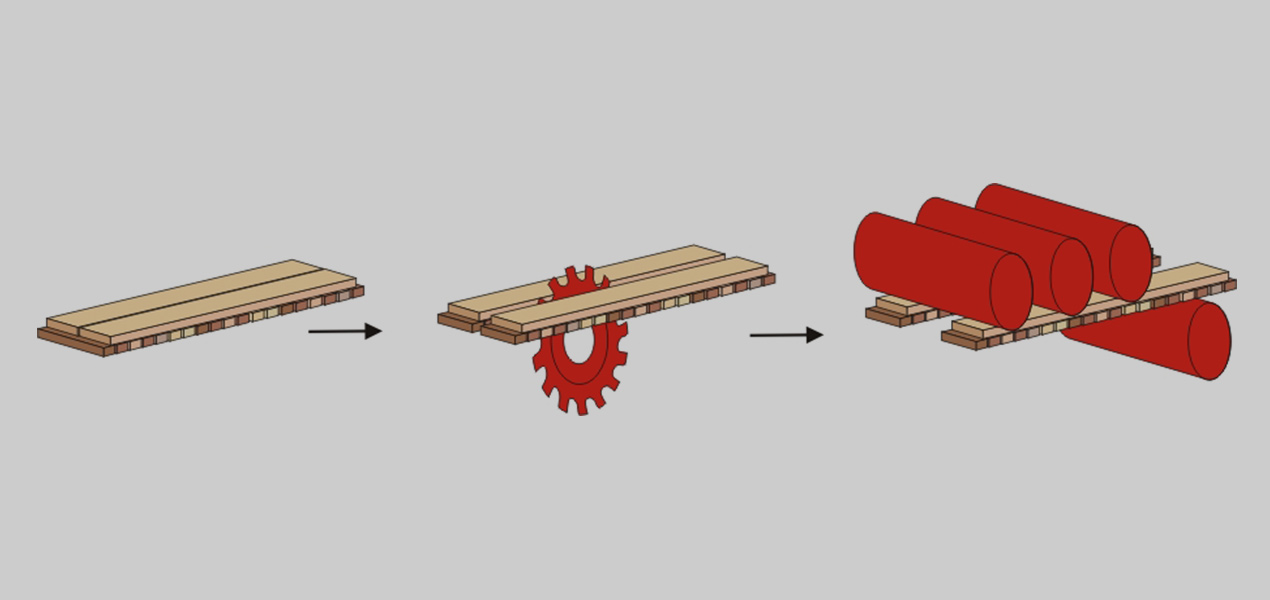

TRENNEN UND NUTEN

Nach Verpressung der Deck- mit der Tragschicht erfolgt die Weiterverarbeitung je nach verwendeter Tragschicht. Bei Einsatz von querliegenden Leisten als Tragschicht (Typ 1) handelt es sich um Doppel- oder Dreifachelemente, die zunächst in der Trennsäge TRS in einzelne Stäbe aufgetrennt und anschließend beidseitig geschliffen werden.

Auf Sperrholz-Tragschicht aufgebaute 2-Schicht Stäbe (Typ 2) liegen nach der Verleimung entweder in großen Platten oder als Doppel- bzw. Dreifach-Elemente vor. Im ersten Fall kann die große Abmessung bis nach der Oberflächenendbehandlung (Lackierung) beibehalten werden.

Handling und Flächennutzung der Maschinen ist entsprechend einfach bzw. vorteilhaft. Nachteilig ist jedoch, daß die lackierten Stäbe noch mehrfach bearbeitet (Auftrennen, Quernuten, Nut und Federbearbeitung) werden müssen. Dies führt zu erhöhtem Risiko hinsichtlich einer Beschädigung der Lackflächen.

Alternativ können die Platten jedoch auch in einzelne Stäbe aufgetrennt werden und die Weiterverarbeitung erfolgt dann analog zum System mit Leisten-Tragschicht.

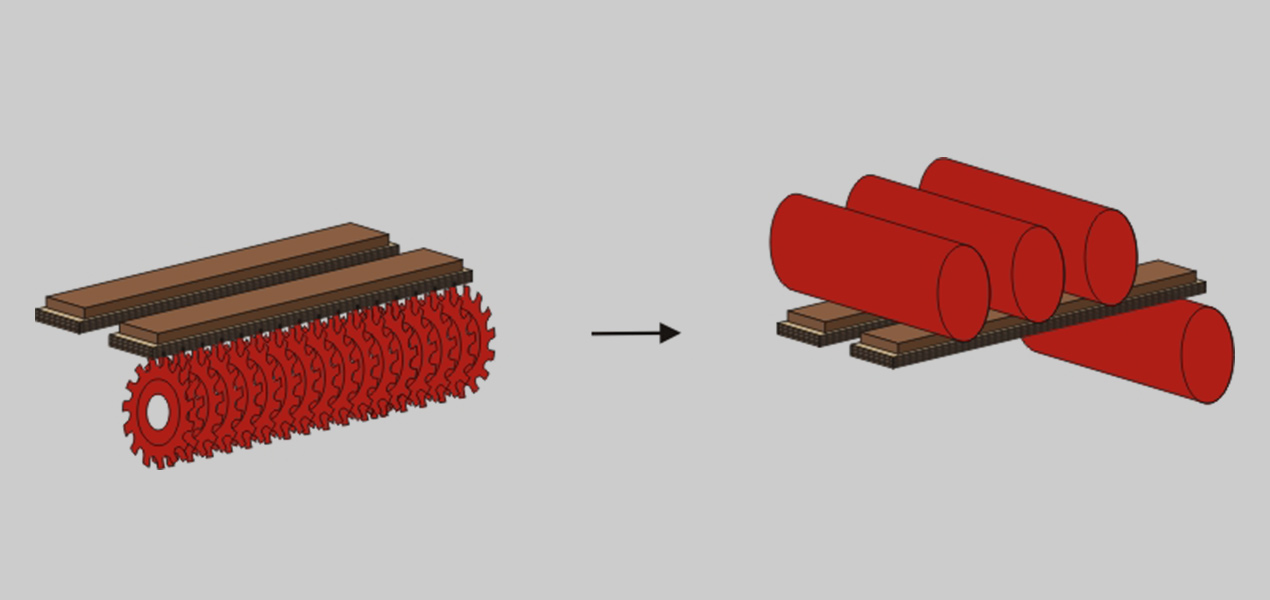

Zusätzlich ist bei Einsatz von Sperrholz eine mehrfache Quernutung der Stab-Unterseite mit der Nutsäge VNS notwendig, um dem Endprodukt die notwendige Flexibilität zu geben.

Zweckmäßigerweise wird die Quernutung sowie die gegebenenfalls erforderliche Auftrennung vor dem Schleifen durchgeführt, anhaftende Späne und Splitter werden dann durch das Schleifen vollständig entfernt.

Der Schleifprozess selbst ist als Vorbereitung für die Oberflächenbehandlung unbedingt erforderlich, da sich die Oberfläche der Decklamellen aufgrund des Säge- bzw. Hobelschnittes nicht direkt für eine Lackierung eignet.

OBERFLÄCHE

Die fertig verleimten und vorgeschliffenen Einzelstäbe - bei Verwendung einer großen Presse die verleimten Tafeln - können verlegefertig geschliffen und lackiert (versiegelt) werden. Dazu kommen mehrstufige Systeme mit Zwischenschliff zum Einsatz. Diese bestehen für die heute überwiegend eingesetzten, UV-härtenden Lacke aus den entsprechenden Auftragssystemen (Walzen) mit zugehöriger Trockenstrecke (UV-Lampen). Zunächst werden ein 2 oder 3-schichtiger Grundlack, ev. mit Füller aufgetragen und jeweils angeliert (angetrocknet). Die letzte Trockenstrecke härtet den Grundlack durch.

Anschließend erfolgt in jedem Fall der Lackschliff. Einfache Anlagen nutzen danach die o.g. Auftragssysteme für den Grundlack auch für den Decklack. Hierzu werden die Parkettstäbe in einem zweiten Durchlauf mit dem Decklack beschichtet und der Lack abschließend komplett durchgetrocknet.

Vollständige Lackierstrassen für höhere Kapazitäten weisen jedoch nach dem Lackschliff nochmals zwei (oder drei) Auftragssysteme mit zugehöriger Trockenstrecke für den Decklack auf. Das zusätzliche Handling für den erneuten Durchlauf entfällt, die Gefahr einer Verschmutzung kann auf ein Minimum reduziert werden.

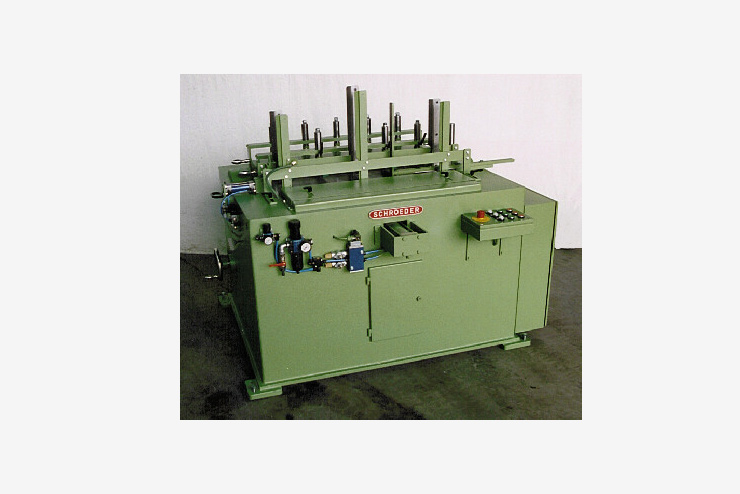

PUR TROMMELPRESSE

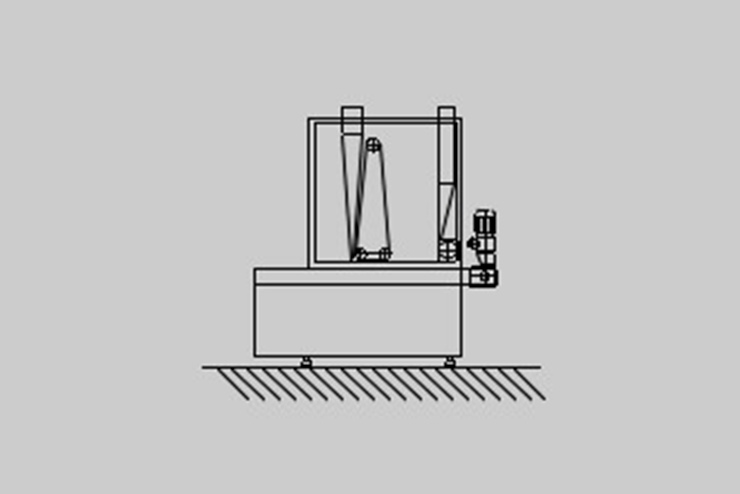

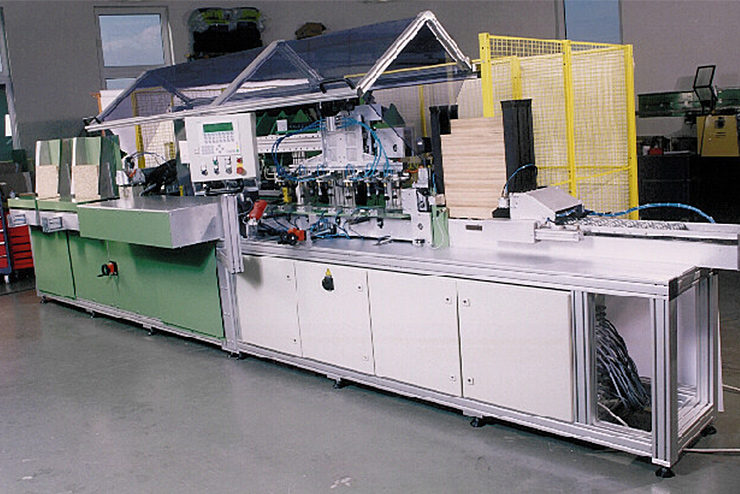

Abb.: TRP 1250 / 1500

Presslänge: 1250 / 1500 mm

Pressbreite: 160 / 250 mm

Aufgabe der Tragschichten in die Magazine (links) anschl. Beleimung

Aufgabe der Deckschicht-Leisten in die Magazine (rechts)

Abb.: TRP (kleine Ausführung)

Presslänge 500 - 600 mm

Pressbreite 160 (max. 200) mm

Aufgabe der Tragschichten in die Magazine (links) anschl. Beleimung

Aufgabe der Deckschicht-Leisten in die Magazine (rechts)

Abb.: TRP (kleine Ausführung)

Presslänge 500 - 600 mm

Pressbreite 160 (max. 200) mm

Aufgabe der Tragschichten in die Magazine (links) anschl. Beleimung

Aufgabe der Deckschicht-Leisten in die Magazine (rechts)

FUNKTIONSABLAUF

- Zuführung der Tragschicht über Transportband oder Magazin,

- Zuführung der Deckschicht-Lamellen über Transportband oder Magazin,

- automatischer Leimauftrag (Heißschmelzkleber),

- Auflegen der Deckschicht-Lamellen auf die beleimten Tragschichten,

- Ausrichten der Deckschicht-Lamellen,

- Verpressung mit 12 - 18 kN / cm² (einstellbar) und

- Austransport aus der Presse über Transportband.

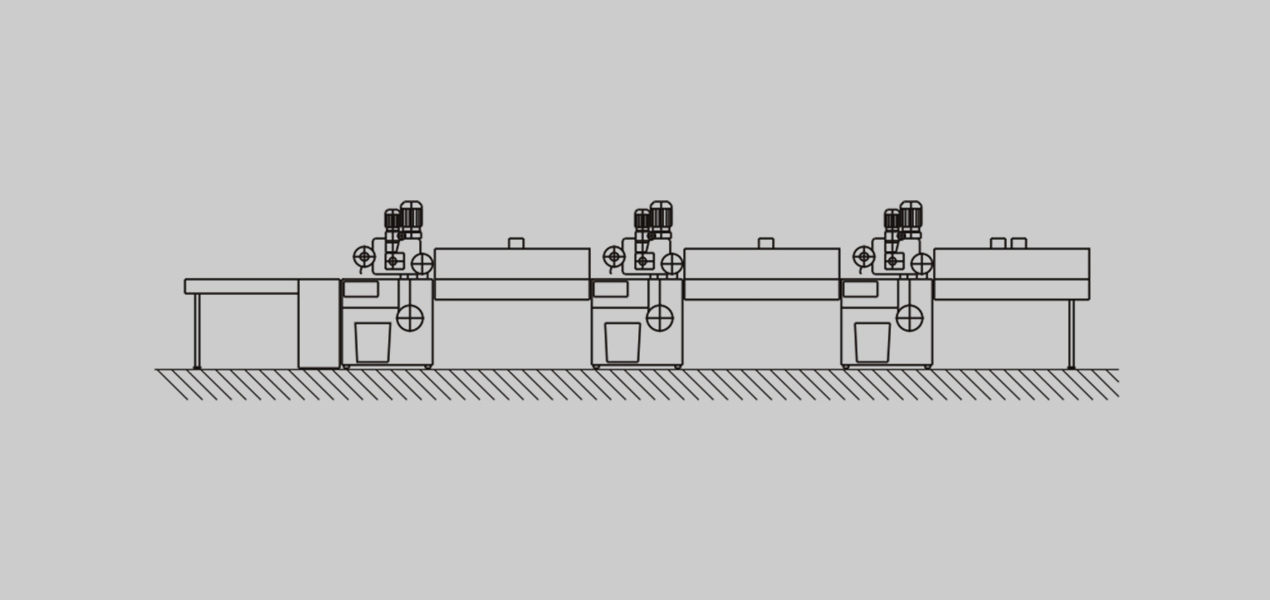

In einer typischen Produktionsanlage werden entweder 2 kleine Pressen oder 1 große Presse eingesetzt. Der wesentliche Unterschied zwischen der kleinen und der großen Ausführung der Presse ist die Möglichkeit, auch große Elemente herzustellen. Die max. Stablänge für die kleine Presse beträgt 600 mm, in der großen Presse sind auch Elemente bis 1200 (1500) mm Länge möglich (bzw. 2 oder 3 Stäbe à 500 mm hintereinander).

Anzahl Presstationen: 6

Taktzeit je Station:

4 - 6 sek. (einstellbar, je nach Klebertyp)

Pressfläche je Station:

max. 0,10 qm (große Ausführung max. 0,37 qm)

Grenzabmessungen:

Länge: max. 600 mm (große Ausführung: max. 1250 / 1500 mm)

Breite max. 200 mm (große Ausführung: max. 250 mm)

LEISTUNGEN

Normal-Version, Tragschichten 160 mm breit:

12 Doppel-Elem./min. = ca. 48 qm / h (ca. 70 x 490 mm)

oder 10 Einfach-Elem./min = ca. 42 qm / h (ca. 120 x 500 mm)

Normal-Version, Tragschichten 200 mm breit:

12 Dreifach-Elem./min

= ca. 62 qm / h (ca. 60 x 480 mm)

oder

12 Doppel-Elem./min.

= ca. 70 qm / h (ca. 90 x 540 mm)

oder

10 Einfach-Elem./min

= ca. 42 qm / h (ca. 120 x 500 mm)

Version 1250, Tragschichten ca. 160 mm breit:

20 Doppel-Elem./min. = ca. 83 qm / h (ca. 70 x 490 mm)

oder

10 Einfach-Elem./min = ca. 94 qm / h (ca. 130 x 1200 mm)

Version 1250 für Tragschichten ca. 250 mm breit:

20 Dreifach-Elem./min. = ca. 123 qm / h (ca. 70 x 490 mm)

oder

10 Doppel-Elem./min = ca. 173 qm / h (ca. 120 x 1200 mm)

Version 1500, Tragschichten ca. 160 mm breit:

30 Doppel-Elem./min = ca. 123 qm / h (ca. 70 x 490 mm)

oder

10 Einfach-Elem./min = ca. 94 qm / h (ca. 130 x 1200 mm)

Version 1500, Tragschichten ca. 250 mm breit:

30 Dreifach-Elem./min = ca. 185 qm / h (ca. 70 x 490 mm)

oder

10 Doppel-Elem./min = ca. 215 qm / h (ca. 120 x 1500 mm)

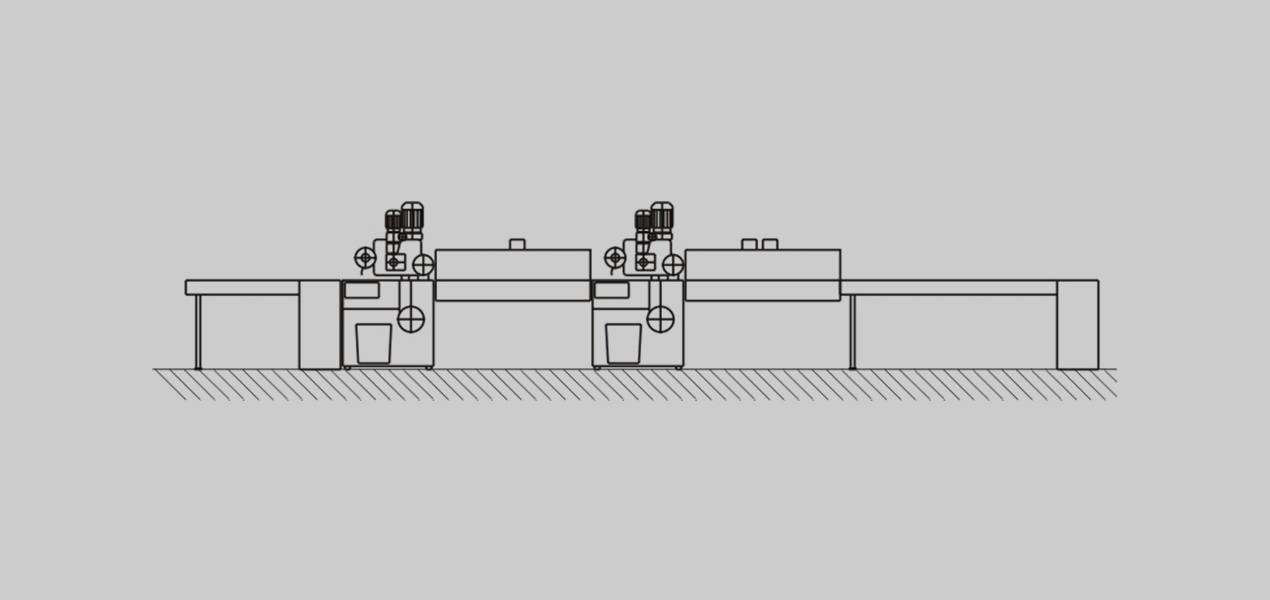

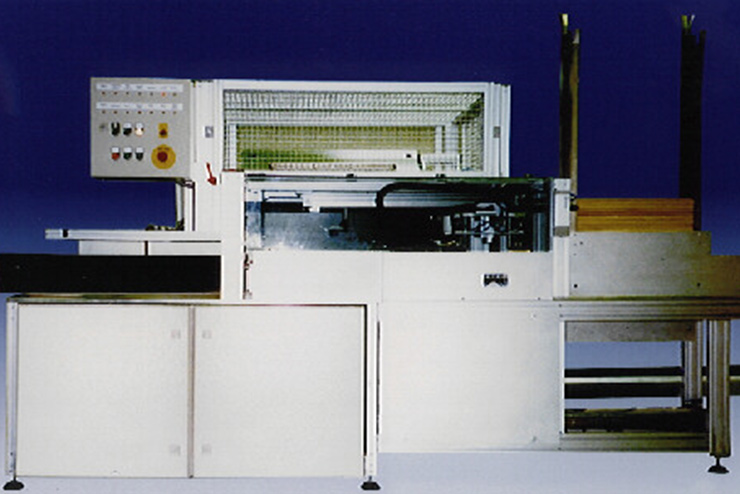

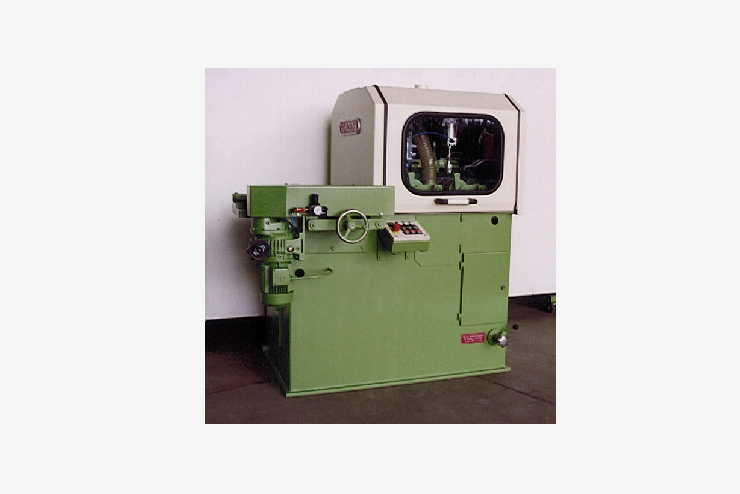

VIELBLATT-NUTSÄGE

Nutsäge VNS

Untenliegende Sägenwelle mit durchgehender Steckachse

Pneumatischer Vorschub aus einem Belademagazin für Hand- oder Automatik-Beschickung über ein Transportband Bestückt mit bis zu 25 HM-Sägen zum Quernuten von langen Stäben

Arbeitsbreite: 600mm (auf Wunsch bis 1000 mm)

Nuttiefe: 0 - 8 mm (auf Wunsch bis 18 mm)

Vorschub: 10 - 50 Hübe / min. (regelbar)

Sägen: >200 x 3,0 /2,0 x 65 mm, Z = 48

Anschlußwert: 11 kW (auf Wunsch 18,5 oder 22 kW)

Luftbedarf: max. 450 NL / min. bei 6 bar

Trennsäge TRS

- Aufteilen der Mehrfach-Elemente nach dem Pressen in Einzelstäbe

- Einzug durch seitliche Riffelwalzen mit pneumatisch regelbarer Andruckkraft

- Automatische Ausrichtung am seitlichen Führungslineal

- Vorschub durch oberes 3-fach Walzensystem mit pneumatisch geregeltem Andruck

Innovates Your Parquet Production

Innovates Your Parquet Production

Innovates Your Parquet Production